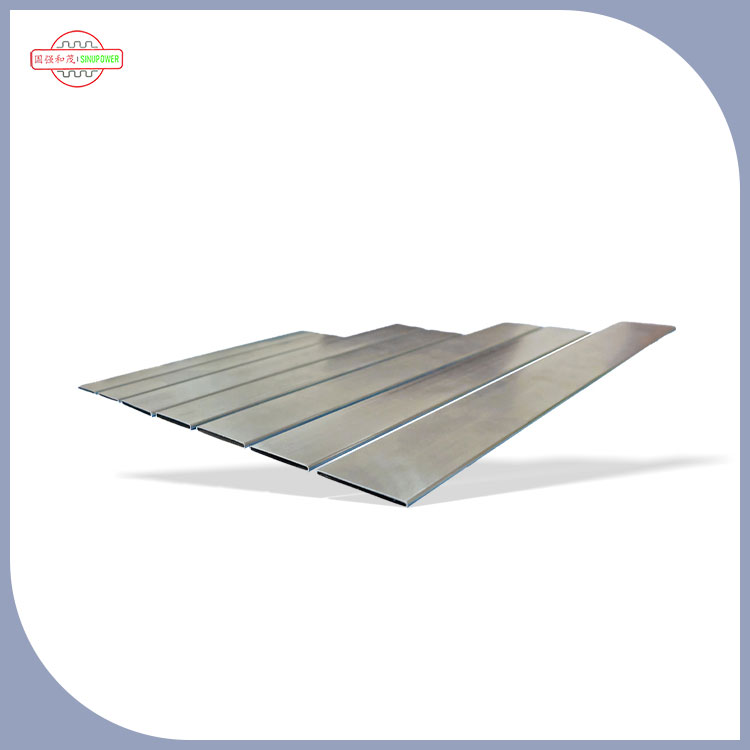

평평한 타원형 튜브단면 (장축 80-200mm, 짧은 축 30-80mm)의 평평한 타원형이며, 직각을 절단 할 때 단면 왜곡 및 과도한 버와 같은 문제가 발생하기 쉽습니다. 후속 용접 또는 어셈블리의 품질을 보장하기 위해 정확한 처리를 달성하려면 전문 프로세스 및 도구가 필요합니다.

절단의 어려움은 단면 특성에 집중됩니다. 평평한 타원형 튜브의 비대칭 구조는 전통적인 1 개의 크기에 맞는 방법의 직각 정확도를 보장하기가 어렵습니다. 절단 각도 편차가 1 °보다 크면 엉덩이 관절 간격이 0.5mm를 초과하여 용접 강도에 영향을 미칩니다. 또한 튜브 벽 두께 (보통 2-5mm)가 고르지 않은 경우 국부 과열 및 변형이 발생하기 쉽습니다. 특히 스테인레스 스틸 재료의 가공에서 고온은 산화물 스케일이 형성되어 후속 연삭 비용을 증가시킵니다.

도구 선택은 자료 및 사양과 일치해야합니다. 저탄소 강철 플랫 타원형 튜브의 경우, 절단 속도가 10-15mm/s 인 플라즈마 절단 (현재 80-120A)이 권장되며 섹션의 수직 오차는 0.3mm/m 이내에 제어 할 수 있습니다. 스테인레스 스틸 재료의 경우, 레이저 절단 (파워 500-1000W)이 선호되는데, 이는 혈관 간 부식을 피하기 위해 열 영향 구역이 <0.1mm의 열 영향 구역과 함께 광섬유에 의해 전달되는 고 에너지 광선을 통한 비접촉식 처리를 실현합니다. 얇은 벽 튜브 (두께 <3mm)는 정확도 ± 0.01mm의 CNC 와이어 절단을 사용할 수 있으며, 이는 정밀 구성 요소 처리에 적합합니다.

작업 프로세스는 위치 및 매개 변수 설정에 중점을 둡니다. 절단하기 전에, 파이프 피팅은 절단 라인이 축에 수직인지 확인하기 위해 고정물에 의해 고정되어야한다 (편차 ≤0.5 °), 고정물의 클램핑 력은 변형을 방지하기 위해 5-10mpa에서 제어된다; 플라즈마 절단 동안, 노즐은 파이프 벽에서 3-5mm 떨어진 곳에 유지되며, 가스 압력 (공기 또는 질소)은 아크 발산을 피하기 위해 0.6-0.8mpa로 설정됩니다. 레이저 절단은 벽 두께에 따라 초점 위치를 조정해야하며, 두꺼운 벽면 파이프의 초점은 파이프 벽의 1/3까지 조정되어 절단 침투를 향상시킵니다.

후속 처리는 최종 품질에 영향을 미칩니다. 절단 후, 앵글 그라인더 (120 그릿 그라인딩 휠 포함)는 버를 제거하여 단면 거칠기 Ra≤12.5μm를 만들려면; 스테인리스 강 파이프는 절단의 녹을 방지하기 위해 (10-15 분 동안 질산 용액에 침지)를 통과시켜야합니다. 정밀 요구 사항이 높은 장면 (예 : 자동차 배기 파이프 어셈블리)의 경우 직각 편차는 3- 좌표 측정 기기에 의해 감지되어 ± 0.1 °의 공차 표준을 충족하도록해야합니다.

f에서 직각 절단LAT 타원형 튜브장비 성능과 프로세스 세부 사항을 모두 고려해야합니다. 정확한 위치, 파라미터 최적화 및 후속 처리를 통해 부드러운 단면 및 정확한 각도 처리 효과를 달성하여 파이프 라인 연결의 밀봉 및 구조적 강도에 대한 기본 보증을 제공 할 수 있습니다.